Heutzutage ist das Common-Rail-System die am häufigsten verwendete Art von Kraftstoffsystem in Personenkraftwagen mit Dieselmotoren. Es wird auch in Lastkraftwagen eingesetzt.

Im Folgenden finden Sie eine kurze Beschreibung dieses Systems, seiner technischen Merkmale und der Funktionsweise der Kraftstoffausrüstung verschiedener Hersteller. Die Veröffentlichung von Common Rail erfolgt in den Marken Denso, Delphi, Bosch und einer Reihe anderer.

Maximale Einfachheit von Common Rail

Im Vergleich zu allen vorherigen Kraftstoffversorgungssystemen hat Common Rail eine minimale Anzahl von Teilen und ist daher viel zuverlässiger und bequemer bei der Reparatur.

Das Pumpen des Kraftstoffs erfolgt in den meisten Fällen über eine elektrische Pumpe, die direkt im Tank des Fahrzeugs montiert ist. Seltener sind Systeme, bei denen sich das Element unter dem Fahrzeugboden oder im Motorraum befindet. Autos ohne eine solche Pumpe sind sehr selten. Alternativ oder zusätzlich kann der Diesel eine mechanische Pumpe zum Tauschen erhalten. Ein solches Schema wird bei Systemen von Denso oder Delphi verwendet, und Siemens integriert die Funktionalität des Kraftstoffpumpens häufig direkt in den Kraftstoffinjektor. Bei Common Rail von Bosch ist die mechanische Pumpe zusammen mit der Kraftstoffpumpe angebracht, jedoch nicht im Gehäuse, sondern außerhalb. Wenn wir über die neuesten Automodelle sprechen, dann sind hier Eintauchpumpen direkt im Tank weit verbreitet.

Der Common-Rail-Einspritzdüse wird nur für die Bildung des erforderlichen Arbeitsdrucks im System benötigt. Sie ist nicht an der Verteilung der Kraftstoffströme zu den Einspritzdüsen beteiligt und steuert nicht die Einspritzung und andere Aktionen. Aus der Sicht ihrer Beteiligung an den Prozessen ist sie das einfachste System, das nur für die Kraftstoffversorgung zuständig ist, und es sind keine „intelligenten“ Funktionen vorgesehen. Daher die viel geringere Anzahl von Ausfällen.

Die Kraftstoffinjektoren der ersten Generation konnten sich je nach Hersteller in den Antrieben und Kolben unterscheiden. Die ungewöhnlichsten Designs wurden von Denso und Delphi angeboten. Das Modell Denso HP2 bietet beispielsweise ein Paar Hochdruckabschnitte und jeweils ein Paar Kolben. Die Drehung der beweglichen Elemente wird durch eine Ellipse gewährleistet. Beim Delphi HPF wird die Beweglichkeit der Kolben durch einen rotierenden Käfig mit Nockenprofil gewährleistet.

Bosch und Siemens haben keine so komplexen Designs entwickelt, ihre Pumpen erinnern eher an sternförmige Flugzeugtriebwerke. In ihnen sind die Kolben radial angeordnet und werden von einer Push-Pull-Kupplung unterstützt. In dieser befindet sich ein Exzenter, der die Kolben abwechselnd beschleunigt. Später wurde diese Art der Kolbenbetätigung zum Standard für andere Hersteller von Common-Rail-Ausrüstung. Dementsprechend weist die Konstruktion des Kraftstoffinjektors bei den neuesten Fahrzeugen keine gravierenden Unterschiede auf, unabhängig davon, welches Unternehmen ihn auf den Markt gebracht hat. Zu den neuesten technischen Verbesserungen gehören beispielsweise bei Denso DFP6/Bosch CP4-Pumpen, bei denen die Exzenter durch Nocken ersetzt wurden. Auch die Anzahl der Kolben wurde reduziert, und meistens gibt es in der Pumpe nur einen einzigen Auslassabschnitt.

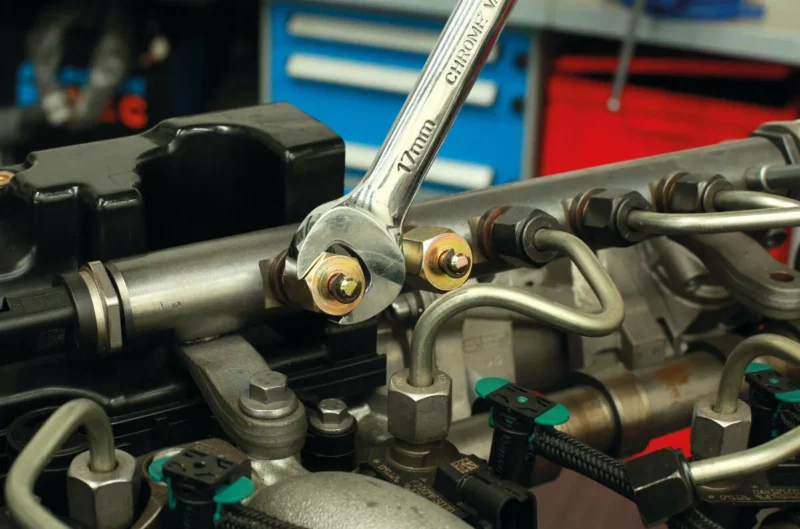

Regelventile

Alle Common-Rail-Hersteller verwenden Regelventile. Am häufigsten ist das Schema mit zwei solchen Reglern, von denen einer direkt am Kraftstoffinjektor und der andere am Kraftstoffverteilerrohr angebracht ist. Ein solches Schema wird von Bosch für seine Kraftstoffausrüstung verwendet. Sie arbeiten je nach Betriebsart des Aggregats gleichzeitig. Das Ventil an der Rampe ist notwendig, um übermäßigen Druck zu beseitigen, indem ein Teil des Kraftstoffs in den „Rücklauf“ geleitet wird.

Alle Hersteller verwenden das Ventil am Gehäuse des Kraftstoffinjektors. Seine Hauptaufgabe besteht darin, die Kraftstoffmenge in den Kolben zu regeln und den Überdruck im System teilweise zu beseitigen. Infolgedessen ändert die ECU über die Steuerventile die Leistung des Kraftstoffsystems. Zur Steuerung werden PWM-Signale verwendet.

Die Unternehmen Bosch und Denso setzen manchmal keinen Regler auf den Kraftstoffinjektor, sondern ersetzen ihn durch ein Notventil, das über eine mechanische Steuervorrichtung verfügt und übermäßigen Druck im System abbaut. Aber nur die Zuverlässigkeit dieses Ventils ist minimal, es reichen mehrere Ausfälle aus, um es durch ein neues zu ersetzen.

In einigen Fällen hat das Unternehmen Delphi keine Überdruckregler an seinen Kraftstoffregalen installiert. In ihnen erfolgt der Druckausgleich direkt über die Einspritzdüsen.

Andere Sensoren

Je nach Dieselmotortyp wird ein eigenes Steuerungssystem verwendet. Tatsächlich wird Common Rail zum zentralen Element des gesamten Systems, in Verbindung damit und abhängig davon sind der Anlasser, die ECU, das Gaspedal und andere Elemente. Daher ist es bei der Reparatur nicht möglich, Elemente von Kraftstoffsystemen mehrerer Hersteller zu kombinieren. Beispielsweise funktionieren Bosch-Einspritzdüsen nicht mit dem Druckregler von Delphi. Ausnahmen sind Fälle, in denen die Entwickler bei der Entwicklung des Fahrzeugs zunächst Elemente mehrerer Hersteller im Kraftstoffsystem verwenden, darunter Delphi und Bosch.

Einspritzdüsen

Einspritzdüsen sind für das Common-Rail-System baugleich, unabhängig vom Hersteller. Der Kraftstoff wird in komprimiertem Zustand in der Rampe gespeichert und von dort aus in die Zylinder geleitet. Dementsprechend sind die Einspritzdüsen in diesem System nicht an den Prozessen der Kompression oder Druckregelung beteiligt.

Nach dem Eintritt in die Einspritzdüsen wird der Kraftstoff auf zwei Kanäle aufgeteilt. Der erste Kanal endet mit einem Zerstäuber, der zweite mit einer Steuerkammer. Im Zwischenraum befindet sich ein Steuerkolben. Im geschlossenen Zustand der Einspritzdüse wirkt von beiden Seiten Druck auf sie.

Die Motor-ECU gibt einen Befehl, woraufhin der Verriegelungsmechanismus geöffnet und der Kraftstoff aus der Steuerkammer in den „Rücklauf“ abgegeben wird. Unter der Wirkung des Kraftstoffdrucks wird die Zerstäubernadel angehoben und der Kraftstoff gelangt in die Brennkammer. Die Einspritzung wird durch Trennen der Spannungsversorgung zum Injektor gestoppt, das Verriegelungselement kehrt unter dem Einfluss einer mechanischen Feder in seine ursprüngliche Position zurück. Kraftstoff gelangt in die Steuerkammer und der Zerstäuber wird geschlossen.

Dieses Prinzip entspricht dem Common-Rail-System von Personenkraftwagen, unabhängig vom Hersteller der Ausrüstung.

Die Hauptvorteile des Systems

Heutzutage gibt es für Personenkraftwagen mit Dieselmotor kein effizienteres Kraftstoffsystem als Common Rail. Was sind seine wirklichen Stärken? Erstens trägt die elektronische Steuerung zur Flexibilität bei, wenn das Einspritzdrehmoment vom System entsprechend der tatsächlichen Last auf dem Triebwerk ausgewählt wird. Im Allgemeinen ist die Leistung des Systems völlig unabhängig von der Drehzahl des Dieselmotors. Dadurch können selbst bei niedrigen Drehzahlen maximale Einspritzwerte erreicht werden. Zu den weiteren Vorteilen des Systems gehören eine schnelle Leistung und ein geringerer Energieverbrauch. Die in dem System verwendeten Dreikolben-Einspritzdüsen benötigen neunmal weniger Energie als Systeme, die Verteilereinspritzdüsen verwenden.

Anzahl der Einspritzungen

Der Kraftstoffeinspritzvorgang erfolgt in mehreren Phasen. Zunächst erfolgen die Piloteinspritzungen (bis zu 2). Sie werden so früh wie möglich durchgeführt, was jedoch seinen Zweck hat. Die ersten Kraftstoffmengen sind vom Volumen her minimal, ihre Zündung erfolgt vor der Hauptzündung, wodurch die Kammer erwärmt wird und ein optimaler Druck für eine bessere Verbrennung des Hauptteils des in die Kammer eintretenden Kraftstoffs entsteht. Die Kraftstoffzündung in einer kalten Kammer trägt zur Kühlung der Gase bei, was zu einer langsameren Zündung führt.

Der erforderliche Druck optimiert auch die Verbrennungsprozesse im Hinblick auf das reibungslose Erreichen des Arbeitsdrucks der Gase, was wiederum den reibungslosen Betrieb des Triebwerks optimiert und dessen Geräuschentwicklung reduziert.

Die Haupteinspritzung sorgt für eine minimale Verzögerung, und ihre Dauer wird von der ECU unter Berücksichtigung der tatsächlichen Lasten bestimmt. Bei Common Rail erreicht die Kraftstoffeinspritzzeit bis zu 36 ° Drehzahl nach dem oberen Totpunkt. Dies ist weitgehend für die erhöhte Drehmomentcharakteristik von Dieselmotoren verantwortlich.

Beim Nachbrennen des Restkraftstoffs führt das System eine weitere, kleinere Einspritzung durch. Dies ist für das Nachbrennen des bei der Verbrennung gebildeten Rußes erforderlich. Die Kraftstoffeinspritzung in der unteren Kolbenposition ist so ausgelegt, dass sie den Partikelfilter durchbrennt. Durch die Verbrennung werden die Abgase erhitzt, die über das Abgassystem in den Filter gelangen.

Nachteile von Common Rail

Trotz all seiner Vorteile weist das System einige Schwachstellen und Momente auf, denen im Betriebsprozess erhöhte Aufmerksamkeit geschenkt werden muss.

Common-Rail-Elemente zeichnen sich durch eine minimale Verteilung von Reibungspaaren aus, gleichzeitig ist das System selbst jedoch stark von der Qualität des Dieselkraftstoffs abhängig. Das Vorhandensein von Verunreinigungen oder eine unzureichende Reinigung von Schwefel führt zu einem beschleunigten Verschleiß der Reibungspaare. Die Einspritzdüsen leiden unter einem solchen Kraftstoff, wodurch charakteristische Rillen im Sitz des Verriegelungselements entstehen und der Zerstäuber schnell verschleißt.

Bei Verschleiß geben Common-Rail-Einspritzdüsen einen erheblichen Teil des Kraftstoffs in den Rücklauf ab. Sie können ihn einfach nicht in der Steuerkammer halten. Infolgedessen fließt in allen Betriebsphasen der Einspritzdüse Kraftstoff in die Rücklaufleitungen. Bei einem erheblichen Verschleiß der Einspritzdüsen beginnt der Zerstäuber zu leiden, in Verbindung damit leiden seine Löcher, es ist möglich, dass Undichtigkeiten auftreten oder einfach verstopfen.

Nachteile des Einspritzventils

Das Einspritzventil ist auch von der Kraftstoffqualität abhängig, aber in diesem Fall kommt es viel langsamer zu einem beschleunigten Verschleiß. Der Abschnitt der Pumpe, der für das Pumpen des Kraftstoffs zuständig ist, leidet am meisten.

Beispiel: Delphi DFP1. Bei dieser Pumpe ist der Austauschabschnitt komplex aufgebaut, die Anzahl der Schaufeln im Inneren beträgt vier. Feuchtigkeit im Kraftstoff oder feste Verunreinigungen wirken sich einfach zerstörerisch aus. In diesem Abschnitt befinden sich große Mengen an Metallspänen, die sich durch den Kraftstoff im gesamten System verteilen. Es ist zu beachten, dass die Delphi-Geräte schon immer die strengsten Anforderungen an den Kraftstoff gestellt haben, sodass die Originalfilter obligatorisch sind.

Ein ähnliches Austauschdesign hat ein Modell des Denso HP2-Einspritzventils. Gleichzeitig ist es etwas widerstandsfähiger gegen Spanbildung durch minderwertigen Kraftstoff. Ein ähnliches Problem wurde beim Denso HP3 beobachtet, der eine Zahnradpumpe verwendet.

Probleme mit Spänen wurden auch bei Siemens beobachtet, vielleicht zeigten nur Kraftstoffpumpen von Bosch eine hervorragende Beständigkeit gegen die Folgen der Arbeit mit Kraftstoff minderer Qualität, auch wenn sie das Auftreten von Metall nicht vollständig ausschließen konnten. Leider ist dies nur für die Modelle CP1 – CP3 charakteristisch, bei der neueren CP4-Kraftstoffpumpe ist das Problem äußerst akut, die Luft im Kraftstoff führt zu einer Verletzung der Position der Kolbenrolle, woraufhin die aktive Reibung des Metalls mit allen sich daraus ergebenden Folgen einsetzt.

Es ist notwendig, die bessere Wartung der Common-Rail-Systeme der letzten Produktionsjahre zu berücksichtigen, z. B. werden Kraftstofffilter gemäß den Bedingungen des Herstellers gewechselt. Es ist notwendig, die Technologie des Austauschs zu beachten, z. B. um Kraftstoff mit einem Diagnosescanner zu pumpen, was in der Anleitung beschrieben ist, und nicht durch „Volksmethoden“. Andernfalls wird die Reparatur des Kraftstoffsystems die Eigentümer eine erhebliche Summe kosten.

Wann sollte man sich an die Experten der Tankstelle wenden?

Wie erkennt man, dass es Fehlfunktionen im Kraftstoffsystem gibt? In den folgenden Fällen sollte man sich an einen Spezialisten für Kraftstoffsysteme wenden:

- Motor springt nicht an, aber der Anlasser dreht sich;

- beim Kaltstart dauert es lange und ist problematisch;

- bei Hitze gibt es auch Probleme beim Starten;

- die Leerlaufdrehzahl ist ungleichmäßig;

- die Abgase haben eine blaue Farbe mit einem Dieselgeruch bei niedrigen Geschwindigkeiten;

- das Vorhandensein von schwarzem Ruß in den Abgasen;

- unerwarteter Motorstillstand bei Lastbetrieb;

- Auftretende Kraftstoffdruckfehler.

Mögliche Probleme des Kraftstoffsystems

Zunächst muss gesagt werden, dass die Unfähigkeit, den Diesel zu starten, oft mit einer mangelnden Kraftstoffversorgung zusammenhängt und durch einen niedrigen Druck im System verursacht wird (ein Mindestdruck von 200 bar ist erforderlich). Der Druck wiederum wird durch eine vollwertige Kraftstoffförderung erzeugt. In seltenen Fällen kann es bei Autobesitzern zu einem Ausfall des Druckreglers oder zum Auftreten eines Rampen-Durchschneidens kommen.

Ein instabiler Betrieb des Dieselmotors kann auf einen schwachen Kraftstoffdruck in der Rampe hinweisen. In den meisten Fällen ist dies auf zu große Mengen an Dieselkraftstoff zurückzuführen, die in die Rücklaufleitung ausgestoßen werden. Dies gilt insbesondere für Denso-Einspritzdüsen, wenn sie stark abgenutzt sind.

Das Vorhandensein von blauem Rauch weist auf abgenutzte Zerstäuber hin, während schwarzer Rauch auf einen Luftmangel im Gemisch hinweist, obwohl es keine Probleme mit der Kompression des Motors gibt. Es ist möglich, dass dies auf eine schlechte Arbeitsqualität der Einspritzdüsen zurückzuführen ist.

Ein Motor kann unter Last aufgrund von zu hohem Druck abschalten, wenn das Triebwerk in den Notbetrieb wechselt. Oder im umgekehrten Fall, wenn der Druck nicht ausreicht. Ein solches Abschalten ist charakteristisch für Motoren, die nicht mit Notdruckausgleichsventilen ausgestattet sind. Das Auftreten von Informationen über Überdruck weist auf einen Fehler im Regler hin. Dieser muss ausgetauscht werden.

Bei Dieselmotoren mit Common-Rail-System kommt es selten vor, dass die Elektronik keine Fehler anzeigt, der Motor aber raucht und keine Leistung erzeugt. Meistens passiert dies nach dem Wiedereinbau der Einspritzdüsen und ist auf Fehler der Mechaniker zurückzuführen. Die Verwendung von feuerfesten Unterlegscheiben mit größerer Dicke oder mehreren Unterlegscheiben führt dazu, dass sich der Zerstäuber nach oben bewegt, wodurch der Kraftstoff die Brennkammer knapp verfehlt. Gleichzeitig schaffen es solche „Meister“, die Druckplatten so fest anzuziehen, dass die Hochdruckrohrbefestigungen darunter leiden. Im Allgemeinen ist das Problem rein „menschlich“, nicht fabrikbedingt.

Wiederholbarkeit

Vieles beim Betrieb von Kraftstoffanlagen hängt nicht nur von ihrer Zuverlässigkeit, sondern auch von ihrer Reparaturfähigkeit ab. Dabei muss die Verfügbarkeit geeigneter technischer Möglichkeiten des Autoservices berücksichtigt werden. Wenn wir über Bosch-Einspritzdüsen (elektromagnetisch) sprechen, sind sie gut reparierbar, Originalersatzteile sind verfügbar, Reparaturtechnologien sind ausgearbeitet.

Bei Piezo-Einspritzdüsen des deutschen Herstellers sind die Originalersatzteile zwar erhältlich, aber die auf dem Markt erhältlichen Analoga sind von recht guter Qualität. Piezoelemente sind auf dem Markt überhaupt nicht erhältlich, sodass bei einem Ausfall ein kompletter Austausch der Düse oder der Versuch erforderlich ist, ein gebrauchtes Element auf dem Schrottplatz zu finden. Ähnlich verhält es sich mit Delphi-Einspritzdüsen, und zwar bei beiden Typen, piezoelektrisch und elektromagnetisch.

Ausreichend reparierbar sind auch Einspritzdüsen von Denso. Originalersatzteile kosten einen Cent, aber es gibt gute Analoga auf dem Markt, und eines der Merkmale des Unternehmens ist der offene Zugang zu Reparaturtechnologien. Wenn Sie also in die Werkstatt gehen möchten, können Sie die Reparatur von Einspritzdüsen nach den Technologien des Herstellers organisieren. Natürlich gibt es gewisse Besonderheiten und Nuancen, z. B. die Bindung an eine bestimmte Region, aber das steht einem angemessenen Ansatz zur Gewährleistung einer qualitativ hochwertigen Reparatur nicht im Wege.

Es ist kein Problem, Ersatzteile für Einspritzdüsen von Siemens/Continental zu finden, und seit kurzem werden sie auf dem Markt nur noch in der Version mit Piezoelementen angeboten. Sie sind vollständig reparierbar, man kann Originalersatzteile oder deren Analoga verwenden, aber niemand stellt Piezoelemente für Einspritzdüsen dieser Hersteller her.

Im Rahmen der Reparatur von Einspritzdüsen werden deren Einstellung, Prüfstandtests und die Erstellung eines Korrekturcodes durchgeführt. In normalen Werkstätten sollten Spezialisten Probleme mit der Verbindung von Einspritzdüsen mit dem Motorsteuergerät nach deren Reparatur erfolgreich lösen können. Gleichzeitig hat jeder Fall seine eigenen Nuancen.

Im Allgemeinen können bei Common-Rail-Systemen nur Einspritzdüsen und Kraftstoffinjektoren repariert werden. Regler können gereinigt werden (Späne entfernen), aber diese Reparaturtechnik hat keine nennenswerte Wirkung. Die einzige Ausnahme bilden die von der Firma Denso in HP3-Einspritzdüsen eingebauten Regler. Diese ermöglichen die Demontage und das Polieren der Spule, um die Effizienz des Kraftstoffsystems und die Stabilität des Motorbetriebs zu verbessern.

Kraftstoffkorrektur

Eines der Verfahren, die häufig zur Optimierung der Leistung von Dieselmotoren eingesetzt werden, ist die Kraftstoffkorrektur. Sie ermöglicht eine Beurteilung des Zustands des Motors oder des Kraftstoffsystems auf der Grundlage der Daten des am wenigsten abgenutzten Zylinders. In modernen Fahrzeugen erhält das Motorsteuergerät die Leistungsdaten der Zylinder vom Kurbelwellen-Positionssensor. Jede Kraftstoffzündung wird von einer Beschleunigung begleitet, die auf die Kurbelwelle übertragen wird. Gleichzeitig hängen die Leistungswerte aber auch vom Zustand der Elemente ab, sowohl der Einspritzdüsen als auch der Zylinder. Hier kommt die Kraftstoffkorrektur ins Spiel.

Das Verfahren wird nur im Leerlauf durchgeführt, bei vorhandener Last am Motor tendieren die Korrekturwerte gegen Null.

Was ist eine Kraftstoffkorrektur? Es handelt sich um ein Verfahren zur Steuerung der Kraftstoffzufuhr, um die Leistung zwischen den Zylindern auszugleichen. Im optimalen Zustand beträgt der Korrekturwert 0, wenn der Motor im Leerlauf läuft. Diese Aussage gilt für alle Common-Rail-Hersteller mit Ausnahme von Siemens/Continental. Je nach Größe des Aggregats kann die Korrekturgröße 5-6 Einheiten erreichen. Bei Siemens-Geräten ist es üblich, Werte in Prozent zu korrigieren.

Eine „-„-Korrektur bedeutet eine Verringerung der Kraftstoffzufuhr und eine „+“-Korrektur bedeutet, dass die Kraftstoffzufuhr erhöht werden muss. Um die tatsächliche Leistung der Zylinder zu sehen, muss während des Betriebs ein Ausdruck der Zylinderdaten an der Tankstelle angefordert werden oder (zumindest) die Parameter auf dem Bildschirm angezeigt werden. Die ECU-Korrektur wird durchgeführt, d. h. ein Standard-Diagnosescanner reicht völlig aus, um alle von der Elektronik vorgenommenen Einstellungen widerzuspiegeln.

Welches System wäre besser?

Noch vor zehn Jahren war es bei der Betrachtung von Common Rail möglich, Zuverlässigkeitsratings von Herstellern zu erstellen, die solche Geräte herstellen. Heute haben solche Fragen ihre Relevanz verloren. Es gibt keine grundlegenden Unterschiede zwischen den Herstellern. Unabhängig vom Unternehmen werden Common Rail-Systeme zuverlässig repariert, und die Preise bleiben in den meisten Fällen recht erschwinglich und in etwa gleich hoch.

Die Entwickler haben die Kinderkrankheiten des ersten Common Rail erfolgreich überwunden. In den letzten Jahren gab es in Russland viel weniger Probleme mit dem Verkauf von minderwertigem Kraftstoff und die Servicequalität hat sich verbessert. Dies ist übrigens ein wichtiger Faktor für den erfolgreichen Betrieb von Kraftstoffanlagen, insbesondere im Zusammenhang mit dem Austausch von Kraftstofffiltern.

Wenn bei Dieselfahrzeugen mit einem solchen System Probleme auftreten, sind diese auf unsachgemäße Bedienung und die Missachtung der einfachsten Regeln für die Wartung und Instandhaltung der Ausrüstung zurückzuführen.

0 Kommentare